Появление производств зарубежных двигателей в автомобильной промышленности страны произошло благодаря инструменту инвестиционных режимов. Третий инвестрежим специнвестконтрактов (СПИК) запустил реализацию еще ряда новых проектов. В каком направлении развивается моторостроение, каковы его экспортные перспективы, какая степень локализация выпускаемых силовых агрегатов на российских заводах, как стимулируется развитие автокомпонентного производства – об этом наш материал.

Специнвестконтракты, которые заключаются с зарубежными автопроизводителями, имеют целью углубление локализации автомобильного проиводства в России. Создание все большего объема добавленной стоимости в отрасли, несомненно, идет на пользу экономике страны и дальнейшему развитию реального сектора. В этом контексте развитие моторостроительных производств становится драйвером развития автокомпонентного производства в РФ.

30 июня в Санкт-Петербурге состоялась торжественная церемония начала строительства российского завода по производству двигателей компании Hyundai WIA. Завод двигателей будет расположен в непосредственной близости от автомобильного завода «Хендэ Мотор Мануфактуринг Рус». Производственная сборочная линия нового предприятия будет запущена в октябре 2021 года. Несмотря на кризис и тревожные ожидания от падения авторынка, корейский автопроизводитель приступил к реализации амбициозного проекта в Российской Федерации.

Двигательная компетенция

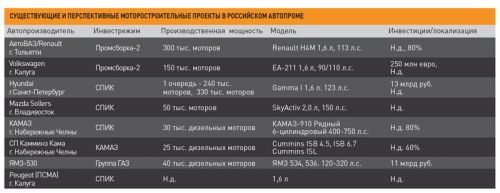

Производство двигателей корейского автоконцерна Hyundai в Санкт-Петербурге – это не единственный заявленный проект в российском автопроме по выпуску моторов в рамках третьего инвестиционного режима. В Реестре специальных инвестиционных контрактов (СПИК), опубликованном на сайте Министерства промышленности и торговли РФ, заявлены также другие проекты. Так, ООО «ПСМА Рус» в Калуге должен реализовать проект выпуска дизельных двигателей Peugeot объемом 1.6 л, планируемые сроки - 2022 год. Далее, в Реестре находится заявка КАМАЗа по организации производства рядных 6-цилиндровых дизельных двигателей. Учтен в Реестре проект ООО «Мазда Соллерс Мануфэкчуринг Рус», где уже организована сборка двигателя внутреннего сгорания Mazda SkyActiv-G. Но если два последних проекта находятся в разной степени готовности, то о калужском проекте Peugeot пока никаких сведений нет.

Указанные в Реестре СПИК Минпромторга РФ данные проекты не охватывают другие уже созданные двигателестроительные мощности. В Российской Федерации в рамках инвестиционного режима «промсборка-2» уже были реализованы и успешно работают два крупных производства. На АвтоВАЗе организован выпуск моторов Renault. В Калуге с 2015 года работает моторный завод концерна Volkswagen.

Развитие автомобильной промышленности и привлечение зарубежных автопроизводителей в РФ сопровождалось в последнее десятилетие требованиями увеличения локализации. Одним из условий которого является организация производства двигателей и трансмиссий. Если в первом инвестиционном режиме «промсборка-1» декларировались достаточно либеральные требования к зарубежным автопроизводителям, то уже во втором инвестиционном режиме инвесторы должны были не только увеличить производственные мощности по выпуску автомобилей до 300-350 тыс. штук, но также организовать выпуск моторов или трансмиссий и оснащать ими до трети выпускаемой продукции.

В результате были подписаны соглашения «промсборка-2» с АвтоВАЗом-Renault-Nissan, Ford-Sollers и Volkswagen. Но сегодня работают только два двигательных завода. Американский автопроизводитель Ford свернул свою деятельность в РФ в легковом сегменте, и предприятие, выпускавшее двигатели Ford серии Duratec прекратило работу в прошлом году.

В свою очередь, наиболее успешным проектом двигательного производства зарубежного автопроизводителя в РФ можно считать работу калужского завода Volkswagen Group. Моторный завод концерна Volkswagen, расположенный рядом с калужским автосборочным предприятием немецкого концерна, начал выпуск силовых агрегатов в сентябре 2015 года. В июле 2020 года здесь был произведен уже 600-тысячный бензиновый двигатель серии ЕА211. Причем предприятие работает практически на полную мощность (150 тыс. моторов в год), только за один 2019 год в Калуге собрали 143 500 моторов, а годом ранее и вовсе 161 тыс. силовых агрегатов Volkswagen.

Производственная программа калужского предприятия состоит из четырехцилиндровых атмосферных моторов 1.6 MPI серии EA211 (90 и 110 л.с.). Сейчас эти двигатели устанавливают на выпускаемые автомобили Volkswagen Polo, Skoda Rapid и Skoda Octavia российского производства. Уже в этом году моторы 1.6 MPI также начнут ставить на кроссоверы Skoda Karoq нижегородской сборки. Кроме того, Volkswagen экспортирует калужские двигатели на сборочные заводы в Германию, Мексику, Чехию, Испанию, Польшу. Например, в Мексике эти атмосферники устанавливают на седаны Volkswagen Jetta, которые потом поставляют в Россию. В прошлом году на экспорт ушло 24 тыс. калужских двигателей.

На АвтоВАЗе также в мае 2015 года стартовала сборка современного 1,6‑литрового агрегата серии HR16 (он же Renault H4М), разработанный альянсом Renault-Nissan. Силовой агрегат является базовым для модельного ряда кроссоверов Renault (модели SUV Arkana, Kaptur, Duster), также мотор устанавливается на ряд моделей Lada и Nissan.

Хронологически в этот же период времени начал работу моторный завод Ford в ОЭЗ Алабуга в Татарстане.

Двигательный патриотизм

Фактически, моторные заводы, построенные зарубежными автопроизводителями на территории РФ, включают в себя заключительные стадии в технологической цепочке производства силовых агрегатов. Например, моторный завод в Калуге – это комплекс площадью 32 тыс. кв.м.. Здесь установлены роботизированные линии по многоступенчатому процессу обработки заготовок блока цилиндров, головки и коленвала. Далее, после обработки происходит проверка геометрии, нанесение герметика, установка направляющих клапанов и сальников, подбор клапанных толкателей и т.д. Далее, на сборочной линии рождается двигатель.

Примечательно, что первоначально на калужский завод блоки цилиндров, головки блоков фирмы Nemak приходили из Германии и Польши. Сегодня компания Nemak наладила их производство в Ульяновске в ОЭЗ Заволжье. А с 2017 года заготовки коленчатого вала для последующей механической обработки поставляет кузнечный завод «КАМАЗ». Хотя изначально для производства двигателей в Калуге использовался коленвал, изготовленный методом литья. Но российские партнеры предложили выпускать коленвал, произведенный методом поковки (штамповки). Кованые коленчатые валы имеют меньший вес и обладают большей прочностью.

Еще одно производство зарубежных двигателей в рамках инвестрежима «промсборка-2» стартовало на АвтоВАЗе. Это производство рассчитано на выпуск 300 тыс. моторов нового алюминиевого двигателя Renault H4M и ветерана - К4М490. С мая 2015-го по февраль 2016 года новый двигатель, по сути, оставался зарубежным. В России делали только поршни, маховик, поддон картера и ряд других деталей. Уже через год было начато изготовление коленчатого вала. На АвтоВАЗе загрузили собственное литейное производство, освоили отливку блоков цилиндров и головки блоков из алюминия заводов «Русал». С этого момента мотор стал высоколокализованным: самые главные детали произведены в России, уровень локализации превысил 60%. Постепенно растет доля российских комплектующих, и вскоре показатель достигнет 80 процентов.

Правда, в локализацию другого французского мотора-ветерана - К4М490 (102 л.с.), который устанавливается на модели Logan и Sandero, инвестировать смысла нет. По всей видимости, агрегат вскоре снимут с производства при замене поколений автомобилей французской марки. В то же время собственные мощности АвтоВАЗа по выпуску силовых агрегатов собственной разработки составляет порядка 1 млн в год, но они загружены примерно только на треть.

Впрочем, инвестиционная программа отечественного автогиганта предусматривает работы над созданием новой линейки моторов отечественной разработки под условным названием New PWT range Development Line-Up и Non-Line-Up. Более подробной информации о данном проекте пока нет.

Корейский масштаб

Строящийся завод по производству двигателей «Хёндэ Виа Рус» – это достаточно амбициозный проект в российском автопроме. При выполнении заявленных условий и поставленных целей, его можно будет назвать крупнейшим в автомобильной отрасли РФ. На первом этапе работы завод «Хендэ Виа Рус» планирует выпускать 240 тыс. двигателей в год, работая в две производственные смены. В перспективе мощность предприятия может вырасти до 330 тыс. двигателей в год. Это несколько больше, чем производственная мощность двигательного проекта АвтоВАЗа и Renault (300 тыс. моторов в год) на отечественном автогиганте.

Завод в Санкт-Петербурге будет производить двигатели Gamma I объемом 1.6 литра с системой непрерывного регулирования фаз газораспределения. Сегодня он хорошо известен российским автомобилистам, поскольку устанавливается на модели Hyundai Solaris, KIA Rio, а также популярный кроссовер Hyundai Creta, а вскоре появится под капотом другого корейского кроссовера KIA Seltos, выпуск которого начался на калининградском предприятии «Автотор» по полному циклу.

Строящийся завод заложит основу для выхода корейской компании на рынок двигателей в Европе. Предприятие в Санкт-Петербурге – пятый подобный проект для Hyundai WIA в мире. На сегодняшний день компания владеет заводами по производству двигателей в Корее, Китае и Мексике.

Развитие нового двигательного проекта в Санкт-Петербурге будет проходить по известной схеме – как на аналогичных проектах инвестрежима «промсборка-2». На заводе «Хёндэ Виа Рус» будет установлено высокотехнологичное оборудование, на котором будет осуществляться обработка основных деталей двигателя и его последующая сборка. Производство основных компонентов двигателя Hyundai (блок цилиндров, головки блока цилиндров, коленвал) планируется локализовать в РФ. Сегодня уже стало известно, что ульяновский завод Nemak инвестирует 1,7 млрд руб. в проект для моторов автомобилей Hyundai. Производство головок и блоков цилиндров двигателя для автомобилей Hyundai запустят осенью 2021 года, синхронно с пуском завода двигателей в Санкт-Петербурге. «Предполагается, что запуск производства будет осуществлен 1 октября 2021 года. Объем инвестиций составит порядка 1,7 млрд рублей, также будет создано около 120 новых рабочих мест. Это будет новая программа, новые головки и новые блоки цилиндров двигателя», - заявил генеральный директор Nemak в Ульяновске Лузгин. Он также добавил, что, начиная с 2022 года, предприятие планирует достичь максимальных объемов - примерно 230 тыс. машинокомплектов в год. Таким образом, ульяновский завод станет крупнейшим поставщиком изделий для моторостроения в РФ.

Грузовые компетенции

Крупнейший производитель грузовой техники страны Камский автомобильный завод (КАМАЗ) с середины прошлого десятилетия начал реализовывать стратегию по созданию совместных предприятий с ведущими мировыми производителями узлов и агрегатов. Так, в Набережных Челнах появилось СП «Камминз КАМА», которое работает с 2006 года и выпускает линейку средних дизельные двигатели для грузовой техники, а также автобусов, сельскохозяйственной и дорожно-строительной техники.

Сборочное производство СП «Камминз КАМА» расположено в одном корпусе с моторным производством КАМАЗа, но отдельно физически и юридически. Это два абсолютно разных предприятия, хотя между ними есть определенные технологические связи.

В 2011 году здесь собирали по 500 моторов в месяц, причем в четырех модификациях. В наиболее удачном 2013 году изготовили около 10 500 моторов Cummins, а всего с начала работы СП «Камминз КАМА» выпустили более 70 тысяч двигателей. Созданные мощности позволяют выпускать 25 тысяч двигателей в год при двухсменном графике работы. Это значит, что от трети до половины автомобилей КАМАЗ, выпускаемых сегодня, может быть оснащено лицензионными дизелями Cummins. Также двигатели устанавливают на автобусы НефАЗ.

Основной двигатель в номенклатуре СП «Камминз КАМА» шестицилиндровый Cummins ISBe; на 4-цилиндровые моторы этой серии приходится 20% от всего объема выпуска. Диапазон мощности моторов серии ISB составляет от 140 л.с. до 300 л.с. и от 550 до 1100 Н.м. крутящего момента. Этап отверточной сборки дизелей Cummins ISB давно пройден. Уже освоено производство или обработка более половины деталей мотора. Изначально блоки цилиндра поставляли в РФ два производителя: бразильская компания Tupi и китайская Dongfeng. Длительное время отливка блока цилиндра была импортная. Но теперь такие крупные узлы как блок цилиндров, коленчатый вал, головка блока цилиндров и поршни изготавливают на российских предприятиях. Только за прошлый 2019 год на СП локализовали: картер маховика, кронштейн ЭБУ, поршневой палец. На этом планы по локализации не заканчиваются. Двигатели серии B6.7 сегодня локализованы более чем на 60%. В числе достижений этого года – приобретение линии обработки головки блока цилиндров, готовность к серийным поставкам двигателя ISB6.7E5 310, адаптированного к российским условиям.

Еще одним направлением деятельности завода СП «Камминз Кама» из Набережных Челнов стало начало серийного выпуска моторов серии L. Производство двигателей Cummins ISL объемом 8,9 л стартовало в 2017 году. Запас по мощности у серии L значительно больше, чем у ISBe. Так, самая «слабая» настройка ISL на 300 л.с. (1230 Н.м.). Самую мощную 400-сильную версию ISL устанавливают на тяжелые самосвалы КАМАЗ‑6520 в исполнении «Люкс» с комфортабельной кабиной Mercedes-Benz Actros.

Впрочем, традиционный 8-цилиндровый мотор КАМАЗ-740 V8 остается в строю. После доработки он удовлетворяет требованиям Евро-5. V-образную «восьмерку» КАМАЗ-740.735-400 (400 л.с.) и 740.705-300. После серьезной доработки он вписывается в экологические нормы Евро-5.

Однако перспектива в грузовом сегменте современных седельных тягачей и самосвалов за рядными 6-цилиндровыми дизельными двигателями. Дело в том, что производство V-образных дизелей для грузовых автомобилей «большой европейской семерки» практически свернуто в пользу рядных «шестерок». Это связано, в первую очередь, с особенностями компоновки двигателей уровня Евро-6 – выше на раме и под кабиной современных грузовиков. Отметим, что в Европе, а тем более в России, наиболее востребован мощностной диапазон 440-480 л. с. и на магистральных перевозках, и грузовиках строительного назначения, вплоть до четырехосных самосвалов.

Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КАМАЗ» начать разработку нового мотора, который и упоминается в СПИК. При выборе партнера сначала обращались к австрийской AVL List, но в конце концов партнером по разработке современного отечественного мотора была выбрана компания Liebherr.

Мотором-прототипом стал 6-цилиндровый рядный дизель Liebherr D946, который сходен со многими зарубежными моделями. Поэтому будущий КАМАЗ-910.10 имеет чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал, находящийся в базе и т.д.

Недавно генеральный директор КАМАЗа Сергей Когогин заявил о том, что «КАМАЗ» по-прежнему осуществляет крупнейший в коммерческом сегменте инвестиционный проект «Развитие модельного ряда автомобилей КАМАЗ и модернизация мощностей для их производства». За 2012-2020 года объём инвестиций составил порядка 52 млрд. руб. Запущен завод каркасов кабин нового поколения К5 (мощность 55 тыс. шт.) с локализацией до 90%, производство двигателей Р6 (КАМАЗ-910.10) с локализацией более 80% (12 тыс. шт./год.). В текущем 2020 году «КАМАЗ» планирует потратить 10 млрд. руб. в том числе на создание современной линии сборки автомобиля, создание газового двигателя Р6, на начало работ по освоению двигателя «Евро-6», завершение ИТ-проектов, внедрение электронного техпроцесса на заводах. За следующие пять лет (2021-2025) планируется потратить ещё около 50 млрд. руб. – на расширение линии сборки кабин, развитие производства двигателей до 30 тыс. штук.

Где взять дизель для «Газели»

Другой производитель отечественных двигателей – Группа ГАЗ до сих пор делал ставку на модельных ряд средних дизелей. Современная продуктовая линейка освоена на Ярославском моторном заводе. Это рядные 4- и 6-цилиндровые двигатели серии ЯМЗ-530 (мощностью от 120 до 320 л.с.). Они были разработаны при участии австрийской компании AVL. Серийное производство началось в 2013 году, на новой производственной площадке в Ярославле. Инвестиции составили 11 млрд руб., а расчетный объем производства до – 50 тысяч моторов в год. Силовые агрегаты устанавливают на широкую модельную линейку грузовой, пассажирской техники, выпускаемой на предприятиях Группы ГАЗ: среднетоннажники Газон NEXT, автобусы Павловского, Ликинского, Курганского заводов, вседорожные автомобили Урал и т.д.

В моторах серии ЯМЗ-530 первоначально использовалось большое число импортных компонентов. Но в Группе ГАЗ целенаправленно работают над повышением степени локализации двигателей, которая в 2016 году составила 75%, а сегодня выше 80%.

Чугунное литье раньше поступало из Германии с завода компании Fritz Winter Eisengielierei, сегодня отливку блока цилиндров и головки блока цилиндров освоены на современном литейном производстве ГАЗа в Нижнем Новгороде. Алюминиевое литье также отечественное. Коленвал ранее поступал также из Германии с заводов ThyssenKrupp AG, а обработка велась на ЯМЗ. Сегодня заготовки коленвалов поступают с металлургического производства КАМАЗа. Распредвал производит Ярославский завод дизельной аппаратуры (ЯЗДА), там же начат выпуск высокоточного топливныого насоса высокого давления: впервые в России он будет выдавать 2000 бар вместо обычных 1000—1500.

Производство средних дизельных двигателей ЯМЗ - это современное высокотехнологичное производство, закрывающее потребности большинства заводов Группы ГАЗ. Однако до сих пор открытым остается вопрос локализации легкого дизеля для самого популярного коммерческого автомобиля страны «Газель Next». Для этого коммерческого автомобиля дизели ЯМЗ серии 530 переразмерны.

Группа ГАЗ десять лет назад решила вопрос просто. После всех расчетов и рассмотрения предложений от различных компаний было принято решение покупать дизельный двигатель у китайских партнеров. Сегодня около половины выпускаемых автомобилей Газель NEXT оснащается двигателем Cummins ISF 2.8, который стал первым массовым дизелем для легкого коммерческого транспорта в России. Мотор сходит с конвейера совместного предприятия Foton-Cummins.

В прошлом году на стенде Группы ГАЗ на главной выставке страны коммерческого транспорта Comtrans-2019 был представлен прототип нового коммерческого автомобиля Газель NN. Под капотом этого грузовичка разместился фольксвагеновский двухлитровый дизель мощностью 136 л.с., который работает в паре с новой шестиступенчатой «механикой».