Одна из ключевых обязанностей грамотного специалиста автопарка, отвечающего за функционирование и/или обслуживание подвижного состава – подбирать такие пары трения (тормозная колодка + тормозной диск), которые самым лучшим образом отвечают конкретным задачам эксплуатации. Только в этом случае получится обеспечить максимальную экономию и безусловную безопасность дорожного движения. Как это сделать? Цикл статей на эту тему продолжаем 3-ей статьёй.

Эксперт статьи: Андрей Долгих, представитель в странах СНГ по продажам и послепродажному обслуживанию компании MERITOR

В предыдущей статье мы с вами выяснили, что минимально допустимая толщина тормозного диска обусловлена его прочностью и способностью хорошо охлаждать тормозную колодку. Давайте теперь разберемся, как правильно определить остаточную толщину тормозного диска. А также рассмотрим еще некоторые нюансы, влияющие на износ колодок.

Как правильно измерить остаточную толщину тормозного диска?

Очевидное - минимально допустимая толщина , которая указывается на тормозном диске.

А умеем ли мы измерять остаточную толщину тормозного диска? Что может быть проще - скажет вам «специалист» - главное не забыть, что на рабочей поверхности диска есть не изношенные зоны по внешнему и внутреннему радиусу. И с умным видом приложит к средней части рабочей зоны диска штангенциркуль, а может быть, даже микрометр. И будет глубоко неправ.

Почему? Это – уже профессиональное.

Давайте разберемся.

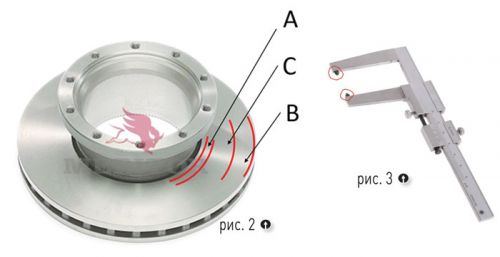

С точки зрения конструкционной прочности, нам важно определить наименьшую толщину тормозного диска в наиболее нагруженных его зонах. Одна из этих зон -зона А, она же зона наименьших радиусов (рис.2). Здесь диск испытывает максимальные напряжения в изнашиваемой зоне обусловленные максимальным моментом (вспомните рычаг Архимеда). Чтобы провести измерения толщины в этой зоне, нам потребуется специальный инструмент (рис.3). Обратите внимание, что это – не обычный штангенциркуль. Он имеет удлиненные губки, чтобы мы смогли «дотянуться» до зоны А, и заострённые щупы на губках, чтобы мы могли измерять толщину по впадинам появившихся в результате износа канавок на тормозном диске, т.е. действительно минимальную толщину. Ни обычный штангенциркуль, ни микрометр нам здесь не помогут, т.к. при их помощи возможно измерять лишь толщину по вершинам канавок.

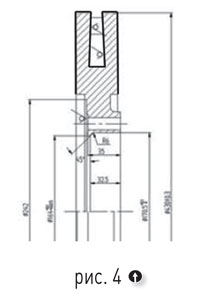

Вторая наиболее нагруженная зона в изнашиваемой области тормозного диска – зона В, или зона наибольших радиусов (рис.2). В этой зоне самая высокая относительная скорость (скорость перемещения диска относительно колодки) и как следствие - повышенный износ. Отчасти этот износ нивелируется бОльшим количеством материала (большей площадью) диска в этой зоне, но не всегда. Поэтому не редки конструкции диска, когда в зоне максимального износа предусмотренна бОльшая толщина самого диска (рис.4). Так или иначе, в этой зоне нам так же необходимо найти самые глубокие канавки и провести по ним измерения толщины диска.

В зоне С, или зоне средних радиусов, так же не редки локальные канавки, вызываемые попаданием посторонних абразивов (например дорожная пыль, песок), либо применением некачественного фрикционного материала в тормозных колодках. Так что и в этой зоне придётся провести измерения.

В каждой зоне необходимо произвести несколько измерений в разных точках и выбрать минимальный результат из всех полученных. Затем выбрать наименьший результат из всех зон и сравнить его значение с нормативной минимально допустимой толщиной.

Если тормозной диск ещё «в допуске», стоит задуматься над тем, что в любом случае, будучи изношенным, он имеет меньшую теплоёмкость по сравнению с новым. Таким образом, теплоотвод из зоны контакта с колодкой будет ухудшен, что приведет к повышенному износу тормозной колодки при интенсивной эксплуатации(а бывает ли в наших реалиях другая?).

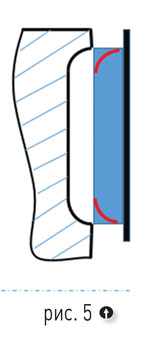

Ещё один интересный факт обнаруживается при установке новой колодки к неновому диску. Замечали, что в некоторых случаях колёсный диск интенсивно покрывается серым налётом? Это не всегда связано с невысоким качеством колодок. Интенсивное образование продуктов износа фрикциона часто обнаруживается на этапе «притирки», а связано это с особой формой износа тормозного диска. Если приглядеться к изношенному тормозному диску, можно увидеть, что изнашивается он «корытом», и в это самое «корыто» нам предстоит погрузить новую тормозную колодку (рис.5). Этот процесс погружения многие и называют притиркой, хотя речь здесь на самом деле идёт о катастрофическом износе кромок фрикциона колодки, они фактически сгорают, воспринимая всю ту нагрузку, которая должна была приходиться на полную поверхность колодки. Сгорают не только сами кромки, но и прилегающие к ним зоны фрикциона. Как результат – ощутимое сокращение ресурса тормозной колодки. Отчасти эту проблему можно решить протачиванием тормозного диска. Но протачивание – это удаление металла, что ведёт к снижению теплоёмкости, и тут, как говорится - «смотри пункт первый».

Таким образом, мы с вами поняли, что решение о замене тормозного диска – вопрос многоплановый и требующий профессионального подхода. Надеемся, эта статья поможет вам правильно оценивать состояние тормозных дисков и давать клиентам обоснованную оценку потенциальной экономии при их замене.